Содержание

Керамзитобетонные блоки ГОСТ – обзор основных характеристик

Этот стройматериал пользуется популярностью, что объясняется особенностями его свойств и качественными характеристиками. Скорей всего, большинство частых застройщиков даже планировали вариант строительства из таких блоков. Как и в случае с иными строительными материалами, к керамзитобетону предъявлены некоторые требования. Поэтому сегодня разберемся, о чем гласят стандарты на керамзитобетонные блоки ГОСТ.

Разновидности блоков по ГОСТ

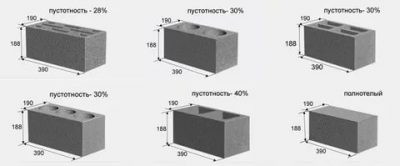

Керамзитобетон применяется для строительства стен. Подготовленная масса, отвечающая требованиям по определенным характеристикам, разливается по формам. После этого ей предоставляется время для застывания. Каждый элемент имеет внутри щели сквозного либо несквозного вида.

В соответствии с ГОСТ керамзитобетон разделяется на:

- Полнотелый. Внутри нет отверстий и щелей. Исключение – специальные отверстия для удобной переноски материала.

- Рядовой. Эти блоки нуждаются в последующей финишной отделке всей поверхности.

- Лицевые. Имеют декоративные покрытия на одну или две стороны. Используются в строительстве и в качестве облицовочного материала.

Отметим, что блоки, имеющие пазы, гораздо лучше соединяются, повышая показатели прочности всего сооружения.

ГОСТ на керамзитобетонные блоки устанавливает разделение материала по текстурным отличиям поверхности на:

- Колотые – поверхность элементов ровностью не отличается. Превышения могут достигать восьми миллиметров;

- Рифленые – блоки подвергаются обработке, поверхность сочетает впадины и выступы;

- Шлифованные – бока элемента шероховатые:

- Гладкие – покрытие со всех сторон одинаковое.

Камень стеновой бетонный

Технические характеристики керамзитобетонных блоков ГОСТ 6133 99 следующие:

- размеры (см) – 39 х 19 х 18.8;

- вес блока – от 14 до 16 кг;

- показатель прочности при сжатии – М-35 В 2.5;

- устойчивость к морозам – F 25;

- способность проводить тепло – 0.43 Вт;

- по уровню радиоактивности – соответствует норме;

- значение плотности – от 950 до 1000 кг на м. куб;

- показатель плотности бетонной массы – от 1 250 до 1 300 кг на м. куб;

- категорируется по группе А-7.

Состав блока

ГОСТ 6133 99 керамзитобетонных блоков определяет, что для их изготовления используют определенное сырье. В стандартном исполнении блок состоит из песка, цементного состава, воды и керамзита, играющего роль пористого наполнителя.

Кроме этого, разрешается добавлять щебенку, алгопорит, гравий пемзовой или шлаковой группы.

Соотношения компонентов и их точная дозировка окажут прямое влияние на показатели изделия.

Советы по выбору материала

Есть несколько особенностей, которые необходимо учитывать, приобретая керамзитобетонный материал:

- ГОСТ на керамзитобетон определяет, что для изготовления используется портландцемент, марка которого не ниже М 400. Дело в том, что нужную прочность может дать только он;

- если строительный материал планируется подвергать тепловой обработке, то применяется алитовый цемент;

- в производстве может быть использован песок кварцевый, который повышает прочность, гравий керамзитовый, не содержащий песчаных примесей, гидрофобный цементный состав, понижающий способность материала поглощать влагу.

Чтобы исключить понижение прочности керамзитобетонных блоков, пластификаторные добавки не применяются.

Параметры материала

ГОСТ 6133 99 на блоки керамзитобетонные определяет качество изделий. Только здесь можно найти все технические параметры, присущие блокам из керамзитобетона.

По своему предназначению материал используется в возведении наружных или внутренних стен, при облицовке готовых объектов. Исходя из назначения, блок может или одну лицевую поверхность, или две – с боку и с торца. ГОСТ «бетоны с керамзитом» определил, что лицевая сторона может обрабатываться разными способами. Шлифование блочной поверхности выполняют исключительно по предпочтению покупателя.

По оттенкам керамзитобетонный блок бывает без цвета либо окрашен в разные цвета за счет добавки специальных составов.

Каждый блок изготавливается в параллепипедной форме, но с учетом пожеланий заказчика формы могут варьироваться.

Торцевые части блоков могут быть гладкими, иметь пазы либо зазубрины. Элемент углового типа может выполняться по прямоугольной форме или иметь закругление. Масса одного блока, не зависимо от его вида, не должна превышать тридцати одного килограмма.

Когда рассматривается блок с пустотами, то его наружная стенка по толщине не должна быть менее двух сантиметров, что совпадает с размерами перегородок внутреннего типа. Как правило, такое требование распространяется на блоки, имеющие сквозные щели. Если пустоты несквозные, то внутренние перегородки по толщине могут быть около одного сантиметра.

Значение прочности сжатия для блока керамзитобетонного варьируется, составляя 50 – 300 для элементов из тяжелых бетонных составов, и 100 – 25 для материала из легкой бетонной массы.

Класс по устойчивости к морозам определяется для материалов, которые предназначены для возведения наружных стен, потому что воздействию холодных масс будут подвержены именно они.

Важное значение придается уровню огнестойкости. Керамзитобетонные блоки относятся к А 1. Это означает, что материал, подверженный воздействию открытого пламени, начинает разрушаться через семь – десять часов.

Хоть характеристики по качественному состоянию высокие, керамзитобетонные блоки запрещается применять в непосредственном контакте с почвенными составами.

Показатель паропроницаемости сегодня обладает особенным значением, определяющим окончательный выбор строительных материалов. Блоки из керамзитобетона значительно лучше проводят через свои пустоты воздушные потоки. Объект, построенный из этого материала, в помещениях будет отличаться комфортным климатом, даже когда уровень вентилирования будет недостаточным.

Для размеров существует два основных стандарта:

- стеновые – 39 х 19 – 18.8 см;

- перегородочные – 39 х 9 х 19 см.

Маркировка блочного материала

Для правильного выбора керамзитобетонных блоков, рекомендуется разбираться в фирменной маркировке, которая в сокращенном виде обозначает главные технические параметры. Состоит она из определенного набора букв и цифр:

- сначала идет буква «К», которой определяется, что материал относится к группе камней искусственного происхождения;

- двумя последующими буквами определяется область применения материала (С, П, Л, Р – стеновые, перегородочные, лицевые, рядовые). Это очень удобно для заказчиков, кому необходима отделка;

- четвертая и пятая буквы означают предназначение блочного материала в кладке (УГ, ПР, ПЗ, ПС – угловые, порядочные, для перевязывания швов и пустотелые;

- число, следующее в маркировке за буквами, обозначает длину элемента;

- после всего следуют параметры по уровню прочности, устойчивости к морозам и показателю плотности.

Разбираясь в алгоритме чтения маркировки керамзитобетона, вы всегда найдете себе нужный для кладки материал.

Порядок приемки, хранения и перевозки

Кроме параметров физического и технического характера, ГОСТ устанавливает и такие правила.

Инструкция по приемке блоков гласит:

- блоки должны проходить контроль качества на производстве;

- прием ведется на основании заключений по испытаниям продукции на соответствие стандартам;

- максимальная партия не должна превышать 150 кубометров. В нее входят изделия, произведенные в течение одной смены, из одной сырьевой партии, аналогичные по качеству и свойствам;

- приемо-сдаточные испытания подразумевают проверку на сжатие, отпускную прочность, отклонения от геометрических параметров, прочие характеристики внешнего характера;

- к периодическим проверкам относятся испытания на проводимость тепла, морозоустойчивость, плотность и шумоизоляцию.

Для каждой партии оформляются сопроводительные документы на соответствие блоков качеству, содержащие в себе следующие данные:

- номер партии, день выпуска и оформления;

- номер ГОСТ;

- число изделий;

- дату приемки;

- показатель прочности при проверке на сжатие;

- устойчивость к промерзанию;

- марку по плотности;

- адрес изготовителя и его полное наименование;

- условное обозначение товара.

Керамзитобетонные блоки разрешается транспортировать различными видами транспортных средств. Во время перевозки необходимо соблюдать требования по закреплению груза и его упаковке. Загружать или разгружать материал навальным способом запрещено.

Хранятся блоки чаще всего на деревянных поддонах. Изделия следует защитить от воздействия природных явлений, изолируя их пленочным материалом. Хранение разрешено на площадках не только закрытого, но и открытого типа.

Заключение

Все материалы, предназначенные для проведения строительных работ, производятся по требованиям стандарта качества, и блоки из керамзитобетона не относятся к исключениям. Для выбора правильного материала необходимо знать показатели, которым блоки должны полностью соответствовать. Только от качества будет зависеть успех эксплуатации будущего объекта.

Влажность материала будет напрямую оказывать влияние на показатель теплопроводности.

Помните, что блок из керамзитобетона широко применяется в строительстве сооружений различного предназначения, начиная от хозпостроек и заканчивая крупными жилыми объектами. И все это благодаря тому, что материал обладает соответствующими ГОСТ характеристиками качественного и технического характера.

Источник: https://betonov.com/vidy-betona/keramzitobeton/keramzitobetonnye-bloki-gost-6133-99.html

Камни бетонные стеновые ГОСТ 6133 99: обзор материала

Стеновой камень не является новинкой строительной индустрии. Он активно используется при возведении зданий уже достаточно продолжительное время. Популярность он получил благодаря набору характеристик, важнейшими из которых являются повышенная прочность, морозостойкость и, разумеется, приемлемая цена.

К камням предъявляется определенный набор требований, указанных в технической документации. И в данной статье, производя обзор, мы будет руководствоваться именно ею.

Итак, камни бетонные стеновые ГОСТ 6133 99: что содержит документ и какие требования диктует?

Что представляют собой такие камни?

Бетонные камни, по своей сути, это все изделия из бетона, служащие материалом для строительства стен зданий и перегородок. В зависимости от состава и особенностей производства, они могут обладать тем или иным набором свойств. Рассмотрим подробнее.

Состав и особенности изготовления

Раствор изготавливается из смеси вяжущего, наполнителя, воды, гравия и песка. В соответствии с ГОСТ 6133 99 «Камни бетонные стеновые технические условия», в качестве вяжущего применяется цемент, марки не ниже 400, белый портландцемент или цветной.

Вариативность наполнителя достаточно широка:

- Наиболее распространенным вариантом является шлак. Он – легковесный, способен наделить изделия повышенной способностью к сохранению температуры.

- Также подойдут отходы от горения угля или зола.

- Не менее приемлемым вариантом является отсев щебня, либо разной породы камня. При применении такого наполнителя, материал будет обладать повышенными показателями прочности. Однако при этом, коэффициент теплопроводности также будет несколько повышен.

- Сам щебень также может быть применен в качестве наполнителя. Но, опять, же, при высоком значении прочности, теплоизоляция будет снижена.

- Вспученный перлит – также отличный вариант для наполнителя. Такие камни будут отличаться повышенной способности к теплосохранению.

- Допускается использование кирпичного боя. Он популярен при самостоятельном изготовлении, так как помогает существенно сэкономить при наличии некондиционных остатков от строительства.

- Смесь из песка и гравия также подойдет в качестве наполнителя. Материал при этом будет прочным, однако коэффициент теплопроводности также возрастет.

- Удачным вариантом для наполнителя будет керамзит. Он наделит камни легкостью и хорошей теплоудерживающей способностью.

Гравий лучше использовать фракции 5-15 мм. Оптимальным вариантом является фракция в 10 мм. Песок рекомендуется применять речной.

А теперь рассмотрим вкратце этапы изготовления. Нижеуказанная инструкция отражает суть технологии изготовления, и может быть применена при производстве блока своими руками.

- Первым делом замешивают раствор. Он не должен быть слишком густым или жидким.

На заметку! Проверить консистенцию раствора можно одним нехитрым способом: если сжать в руке немного смеси, она превратится в комок, который, упав на пол, рассыпается.

- ГОСТ также рекомендует добавлять в раствор пластификатор, который способствует повышению пластичности смеси и, как следствие, снижению количества бракованного материала.

- После того, как смесь готова, ее подвергают формовке.

- Форму размещают на вибропресс, который способствует уплотнению раствора, посредством вибрации.

- Далее его выкладывают с небольшим верхом. Если после уплотнения его становится недостаточно, смесь докладывают.

- Снимать форму необходимо при включенном агрегате, иначе изъянов будет скорее всего не избежать.

- Форму переворачивают, блок аккуратно изымают. Тут-то и проявляет себя важность необходимой консистенции. Если раствор будет сильно жидким, блоки будут растекаться, а если слишком густым, при сушке появятся трещины.

- Последним этапом станет сушка. Оптимальной температурой считается 20 градусов. Рекомендуется материал накрыть полиэтиленом с целью предотвращения испарения влаги, так как в результате этого могут появиться трещины.

- В соответствии с ГОСТ 6133 99, камни достигнут марочной прочности спустя 4 недели. До этого момента применять в строительстве их не стоит.

Обратите внимание! При самостоятельном производстве можно сократить расходы, общая цена строительства значительно снизится. В особенности в случае, если вибростол вы соорудили самостоятельно. Процесс достаточно прост, а схему без труда можно отыскать в интернете.

При самостоятельном производстве, помимо камней, имеющих форму параллелепипеда, вполне возможно изготовление и блока другой формы. Одними из таких являются блоки с имитация камня. Данный материал отлично подойдет для декорирования или облицовки.

Технические и физико-механические свойства

Материал обладает рядом свойств, являющихся важнейшими при строительстве. Рассмотрим их при помощи таблицы.

Технические, физические и эксплуатационные характеристики:

| Наименование свойства | Краткая характеристика и значение |

| Морозостойкость | Минимальное значение составляет 15 циклов, а максимальное – 200. Марка морозостойкости по соответствует показателю прочности. Чем выше последний, тем выше и требование к необходимости выдерживать определенное количество циклов замораживания и оттаивания.Для перегородочных камней требования к морозостойкости отсутствуют. |

| Марка прочности | Для изделий из тяжелых бетонов, числовое значение составляет М50-М300, а из легких – М25-М100. |

| Теплопроводность | Способность к сохранению тепла — невысока. Это связано с повышенным значением прочности. Поэтому, при строительстве домов, дополнительного утепления не избежать.Исключением будут те изделия, наполнителем в которых выступает, например, шлак или керамзит. Данные материалы существенно снижают коэффициент теплопроводности.Но, опять же, утепление все равно потребуется. |

| Долговечность | Точное значение долговечности установить не представляется возможным, так как существование на рынке строительных материалов таких камней пока не перешло порог их долговечности. Более того, технологии с каждым годом модернизируются, а свойства улучшаются. Это касается и эксплуатационных показателей. |

Виды и область их применения

В соответствии с назначением, изделия могут быть рядовыми и лицевыми. Рядовые требуют последующей облицовки, а лицевые – нет. Облицовочных сторон может быть две либо одна.

- По назначению: для кладки внутренних стен, наружных стен, либо перегородок.

- Изделия могут быть пустотелыми и полнотелыми, иметь паз и гребень, либо ровную поверхность.

- Количество пустот может быть различным: от двух до 8-10-ти.

- Допускаются как сквозные, так и несквозные пустоты.

- Лицевые изделияимеют фактуру: гладкую, шлифованную, рифленую или колотую. Гладкая фактура не имеет признаков обработки, шлифованная – наоборот. Колотый камень напоминает по внешнему виду скалу, выступы м впадины достигают 8 мм. Рифленая поверхность представляет собой чередование геометрически верных впадин и выпуклостей.

Облегчённые изделия цветные

- Углы могут быть прямыми или закругленными.

Сфера применения материала крайне широка. В основном, это зависит от назначения и показателя прочности.

Чаще всего используют материал при:

- Строительстве фундаментов и цоколей (только наиболее прочные полнотелые блоки);

- При возведении стен, перегородок;

- Нередко он применяется при строительстве подпорных стенок, заборов и иных ограждений;

- Облицовка зданий и многое другое.

в этой статье: «Укладка камня на бетонное основание» содержит много полезной информации о порядке и некоторых сферах применения материала.

Преимущества и недостатки

К сильным сторонам стоит отнести:

- Высокий показатель марки прочности;

- Экологичность и негорючесть;

- Возможность самостоятельного производства;

- Разнообразие форм и размеров, наличие в ассортименте облицовочных изделий;

- Широкая сфера применения;

- Приемлемая цена;

- Высокая марка по морозостойкости, долговечность;

- Простота в использовании;

- Хорошая геометрия и сравнительно небольшой вес, если говорить о материале из легкого бетона;

- Большие габариты;

- Биологическая устойчивость;

- Большая вариативность отделки стен.

Как облицевать бетонную стену: готовое строение

Недостатки сводятся к следующему:

- Одним из основных минусов является несколько повышенный коэффициент теплопроводности многих видов изделий. Особенно это касается материала из тяжелого бетона.

- Прочные и особо прочные блоки создают серьезную нагрузку на фундамент строения.

Более существенных минусов материал не имеет.

Приемка и методы контроля качеств

Все изделия должны быть подвергнуты контролю и подчиняться правилам приемки. Рассмотрим подробнее условия, которые должны быть выполнены для успешного прохождения данных испытаний, и изучим сущность методов контроля.

Правила приемки

Приемка производится партиями. За партию считают то количество, которое изготовлено в течение одних суток из одинакового сырья и на одном оборудовании. Количество не должно превышать 250 м3.

Испытания проводятся приемочные, входные и операционные. Приемочные делятся в свою очередь на периодические и приемо-сдаточные.

К последним относятся испытания на:

- Прочность;

- Внешний вид;

- Геометрию;

- Массу;

- Отпускную прочность.

Периодический контроль – следующий:

- Морозостойкость проверяется раз в полгода;

- Плотность- 1 раз в 10 дней;

- Теплопроводность — единоразово, а также при изменении пустотности.

Испытания повторяются при изменении состава или технологии производства.

Если партия не проходит испытания, они проводятся повторно. Если контроль не пройден и при повторном испытании, проверку осуществляют поштучно. Каждая партия товара должна сопровождаться паспортом качества.

В нем указывается:

- Наименование производителя, его адрес;

- Дата выдачи документа и номер стандарта;

- Количество и масса;

- Марка прочности, морозостойкости, плотности;

- Теплопроводность материала;

- Дата производства.

Сущность испытаний

А теперь рассмотрим некоторые методы испытаний.

Методы контроля качеств:

| Наименование метода | Краткое описание |

| Прочность на сжатие | Данный показатель контролируется путем помещения образца под специальный пресс. Он оказывает поступательную нагрузку на этот образец до момента его разрушения. Максимальное числовое значение, зафиксированное прибором – и есть результат. |

| Плотность | Средняя плотность может быть испытана несколькими способами. Один из них — разрушающий, проводится контроль в лабораторных условиях.Второй метод не связан с механическим воздействием. Контроль проводится при помощи специального прибора- измерителя. Этот способ более современный, однако погрешность может быть весьма велика. |

| Морозостойкость | Для проверки морозостойкости необходимо наличие 2-х камер: замораживания и оттаивания. Образцы помещаются в них на определенное время необходимое количество раз. После производят проверку изменения плотности и массы образцов. |

| Теплопроводность | Коэффициент теплопроводности определяется путем создания теплового потока, направленного на образец. При этом измеряют плотность последнего и толщину образца. |

| Геометрия и внешний вид | Геометрия контролируется при помощи простых предметов, таких как линейка, угольник и штангенциркуль.Внешний вид сравнивают с образцами-эталонами зрительно. |

В заключение

Стеновые бетонные камни – популярный материал для строительства. Характеристики и иные показатели его контролируются технической документацией. Она содержит информацию не только о составе и числовых значениях качеств, но и методах контроля, и правилах приемки изделий. Именно поэтому, знакомство с ГОСТ будет полезно не только производителям, но и застройщикам.

Источник: https://beton-house.com/izdeliya/stenovye/kamni-betonnye-stenovye-gost-6133-99-1036

Керамзитобетонные блоки: гост 6133 99 основные технические характеристики — Бетон Строй

Этот стройматериал пользуется популярностью, что объясняется особенностями его свойств и качественными характеристиками.

Скорей всего, большинство частых застройщиков даже планировали вариант строительства из таких блоков. Как и в случае с иными строительными материалами, к керамзитобетону предъявлены некоторые требования.

Поэтому сегодня разберемся, о чем гласят стандарты на керамзитобетонные блоки ГОСТ.

Стеновые блоки (камни) из керамзитобетона ГОСТ 6133-99

Лёгкие стеновые камни (керамзитобетонные блоки) изготавливаются на специализированных вибрационных прессах из предварительно подготовленной керамзитобетонной смеси. Смесь состоит из высококачественных материалов: керамзита фракций 0-5 мм, 5-10 мм и цемента М 500.

Такая технология производства блоков и использование керамзита в качестве заполнителя позволяет получить строительный материал с высокими теплоизоляционными и звукоизоляционными свойствами, с высокой морозостойкостью и влагостойкостью, с повышенной комфортностью и долговечностью.

Стеновые блоки, изготовленные в АО КСК «Ржевский», проходят обязательный контроль качества в аттестованной лаборатории предприятия. Это гарантирует соответствие керамзитобетонных блоков установленным требованиям в ГОСТ 6133-99, ГОСТ 33126-2014.

Применяются керамзитобетонные блоки в основном для возведения наружных и внутренних стен зданий и сооружений в малоэтажном строительстве домов, хоз.построек, гаражей, производственных площадок, в монолитно-каркасном строительстве при возведении ненесущих ограждающих конструкций и перегородок. >>>

КСК “Ржевский” также производит блоки из тяжелого бетона для устройства фундамента малоэтажного дома без применения грузоподъемной техники.

С ценами на стеновые керамзитобетонные блоки вы можете ознакомиться в Прайс-листе.

Мы можем оперативно доставить блоки на объект автотранспортом комбината, стоимость данной услуги вы можете узнать, позвонив по телефонам, указанным на сайте.

Преимущества керамзитобетонных блоков

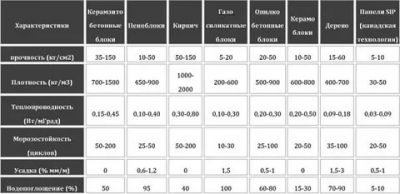

Сравнительный анализ характеристик стеновых материалов

Мы предлагаем купить керамзитобетонные блоки следующих марок:

Керамзитобетонные блоки стеновые

КСР-ПР-39 – полнотелый рядовой керамзитобетонный блок (камень).

Этот практичный, удобный строительный материал используется при кладке наружных стен и при строительстве цокольных этажей.

| размеры (длина, ширина, высота) | 390 × 190 × 188 мм |

| объём блока | 0,014 м3 |

| масса блока | 14-16 кг |

| марка по прочности | М 25 – М 100 |

| морозостойкость | F35, F50 |

| теплопроводность | 0,315 Вт/мо С |

| плотность | 1000 – 1400 кг/м3 |

| количество на поддоне | 90 шт. |

| расход на 1 м2 кладки (толщина стены полблока) | 13,5 шт. |

| расход на 1 м3 кладки | 71 шт. |

КСР-ПР-ПС-39 – пустотелый (трёхпустотный) керамзитобетонный блок. Пустотность блока 30%.

Широко используется в малоэтажном строительстве (до трёх этажей). Пустоты в блоке улучшают теплоизоляционные свойства блока и облегчают кладочные работы.

| размеры (длина, ширина, высота) | 390 × 190 × 188 мм |

| объём блока | 0,014 м3 |

| масса блока | 13-15 кг |

| марка по прочности | М 25 – М 100 |

| морозостойкость | F35, F50 |

| теплопроводность | 0,291 Вт/мо С |

| плотность | 800 – 1100 кг/м3 |

| количество на поддоне | 90 шт. |

| расход на 1 м2 кладки (толщина стены полблока) | 13,5 шт. |

| расход на 1 м3 кладки | 71 шт. |

КСР-ПР-59 – полнотелый рядовой керамзитобетонный блок (камень).

Этот блочный строительный материал используется при кладке наружных стен и при строительстве цокольных этажей.

Источник: https://kafmt.ru/sostav/keramzitobetonnye-bloki-gost-6133-99-osnovnye-tehnicheskie-harakteristiki.html

Áëîêè êåðàìçèòîáåòîííûå Ôèáî

êà÷åñòâå îñíîâíîé ñîñòàâëÿþùåé èñïîëüçóåòñÿ êåðàìçèòîâûé ãðàâèé ìåëêîé ôðàêöèè (5-10 ìì.), ÷òî ïîçâîëÿåò äîñòè÷ü èäåàëüíîé ãåîìåòðèè êàìíÿ.

Áëîêè èçãîòàâëèâàþòñÿ èç ýêîëîãè÷åñêè ÷èñòûõ ìàòåðèàëîâ**Êåðàìçèòîáåòîí, íàêàïëèâàÿ ñîëíå÷íóþ ýíåðãèþ, ìåäëåííî è ðàâíîìåðíî îòäàåò òåïëî, ÷òî çàùèùàåò îò íàãðåâàíèÿ ëåòîì è ñîõðàíÿåò òåïëî çèìîé, ñòåíû èç íåãî äûøàò, ïîääåðæèâàÿ â ïîìåùåíèÿõ ðàâíîâåñíóþ âëàæíîñòü.

Ïî ñâîèì ýêîëîãè÷åñêèì ñâîéñòâàì êåðàìçèòîáåòîííûå áëîêè ñòîÿò â îäíîì ðÿäó ñ êåðàìè÷åñêèì êèðïè÷îì. Ìàòåðèàë íå ãíèåò, íå ãîðèò, è íå ðæàâååò. Êåðàìçèòîáåòîí îáëàäàåò ïîëîæèòåëüíûìè ñâîéñòâàìè äåðåâà è êàìíÿ îäíîâðåìåííî.

Òåõíè÷åñêèå õàðàêòåðèñòèêè

Ïðî÷íîñòü íà ñæàòèå 65 êã./êâ.ñì.

Ïëîòíîñòü 1240 êã/ì.êóá.

Òåïëîïðîâîäíîñòü 0,327 Âò/ì,ãðàä (â äâà ðàçà íèæå, ÷åì ó êèðïè÷à èëè áåòîíà).

Âûñîêàÿ âëàãî è çâóêîíåïðîíèöàåìîñòü.

Îáûêíîâåííûå áëîêè Ôèáî

Ñïåöèàëüíûå

áëîêè Ôèáî

Áëîêè Ôèáîòåðì

Áëîêè Ôèáî Äèçàéí

Ïðèìå÷àíèå:Êåðàìçèò (îáîææåííàÿ ïðè âûñîêèõ òåìïåðàòóðàõ ãëèíà) èñïîëüçóåòñÿ ïðè ïðîèçâîäñòâå ñòðîèòåëüíûõ áëîêîâ íà ñîâðåìåííîì âèáðîïðåññîâîì îáîðóäîâàíèè

Èñïîëüçîâàíèå áëîêîâ ïîçâîëÿåò óìåíüøèòü ïîòðåáëåíèå ýíåðãîíîñèòåëåé íà îáîãðåâ â 3 ðàçà, â 2 ðàçà ñíèçèòü íàãðóçêó íà ôóíäàìåíò , â 2 ðàçà óìåíüøèòü çàòðàòû íà ðàáî÷óþ ñèëó, â 4,75 ðàç óìåíüøèòü çàòðàòû íà ïîäñîáíóþ ðàáî÷óþ ñèëó.

Êîìïàíîâêà êåðàìçèòî-áåòîííûõ è áåòîííûõ áëîêîâ äàþò ñóùåñòâåííóþ ýêîíîìèþ ìàòåðèàëà íå â óùåðá êà÷åñòâó êëàäêè è å¸ òåïëîïðîâîäíîñòè.

Èñõîäíûì ìàòåðèàëîì äëÿ òàêèõ áëîêîâ ñëóæèò êåðàìçèò (âñïåíåííàÿ è îáîææåííàÿ ãëèíà.), âîäà è öåìåíò.  èçëîìå, ãðàíóëà êåðàìçèòà èìååò ñòðóêòóðó çàñòûâøåé ïåíû. Ñïåêøàÿñÿ îáîëî÷êà, ïîêðûâàþùàÿ ãðàíóëó, ïðèäàåò åé âûñîêóþ ïðî÷íîñòü. Êåðàìçèò, îáëàäàþùèé âûñîêîé ïðî÷íîñòüþ è ëåãêîñòüþ, ÿâëÿåòñÿ îñíîâíûì âèäîì ïîðèñòîãî çàïîëíèòåëÿ. Êåðàìçèòîáåòîííûå áëîêè èìåþò ïëîòíîñòü îò 400 äî 1800 êã/ì3.

Äîñòîèíñòâà

Áëîêè èìåþò õîðîøèå õàðàêòåðèñòèêè ïî ïðî÷íîñòè . Õàðàêòåðèñòèêè ïî òåïëîïðîâîäíîñòè ëó÷øå, ÷åì ó îáû÷íîãî áåòîíà, è ñòîèìîñòü òàêæå íåñêîëüêî ìåíüøå. Êåðàìçèòîáåòîí èç-çà îñîáåííîñòåé ñâîåé ñòðóêòóðû îáåñïå÷èâàåò çíà÷èòåëüíîå óëó÷øåíèå çâóêîèçîëÿöèîííûõ ñâîéñòâ âîçâîäèìûõ êîíñòðóêöèé ïî ñðàâíåíèþ ñ ëåãêèìè áåòîíàìè.

Êåðàìçèòîáåòîí õàðàêòåðèçóåòñÿ áîëåå âûñîêîé âëàãî- è õèìè÷åñêîé ñòîéêîñòüþ, ÷åì öåìåíòíûé áåòîí, ïðè âîçäåéñòâèè íà íåãî òàêèõ àãðåññèâíûõ ñðåä, êàê ðàñòâîðû ñóëüôàòîâ, åäêèõ ùåëî÷åé, óãëåêèñëîòû, ìÿãêîé âîäû è ò.ä. Îòñóòñòâèå êðóïíîãî ôðàêöèîíèðîâàííîãî çàïîëíèòåëÿ ïðèâîäèò ê çíà÷èòåëüíîìó ñíèæåíèþ âåñà âîçâîäèìûõ êîíñòðóêöèé. Ïðè âñåõ ðàâíûõ ôèçèêî-ìåõàíè÷åñêèõ õàðàêòåðèñòèêàõ (ïðî÷íîñòü, ïëîòíîñòü è ïð.

) êåðàìçèòîáåòîííûå áëîêè ïî ñðàâíåíèþ ñ áëîêàìè èç ÿ÷åèñòîãî áåòîíà îáëàäàþò óëó÷øåííûìè ïîêàçàòåëÿìè ïî òåïëîïðîâîäíîñòè è ãâîçäèìîñòè. Èçäåëèÿ èç òàêîãî áåòîíà èñïîëüçóþòñÿ â êà÷åñòâå íåñóùèõ êîíñòðóêöèé â æèëèùíîì, ãðàæäàíñêîì è ïðîìûøëåííîì ñòðîèòåëüñòâå.

Íåäîñòàòêè

Êåðàìçèòîáåòîí ïî ñðàâíåíèþ ñ òÿæåëûìè áåòîíàìè îáëàäàåò âûñîêîé ïîðèñòîñòüþ, ÷òî ñíèæàåò åãî ôèçèêî-ìåõàíè÷åñêèå õàðàêòåðèñòèêè, òàêèå êàê ïðî÷íîñòü, ìîðîçîñòîéêîñòü, ïëîòíîñòü. Èçäåëèÿ íà îñíîâå êåðàìçèòîáåòîíà îáëàäàþò äîñòàòî÷íîé õðóïêîñòüþ ïî ñðàâíåíèþ ñ îáû÷íûìè áåòîíàìè, ÷òî ïðèâîäèò ê ñóæåíèþ ñïåêòðà ïðèìåíåíèÿ òàêèõ èçäåëèé (íàïðèìåð: ïðè çàêëàäêå ôóíäàìåíòà öåëåñîîáðàçíåå èñïîëüçîâàòü îáû÷íûå áåòîíû), à ïðè âîçâåäåíèè ìàññèâíûõ êîíñòðóêöèé íåîáõîäèì òùàòåëüíûé ðàñ÷åò ñ ó÷åòîì ïðî÷íîñòè èçäåëèé.

Íåñìîòðÿ íà ðÿä íåäîñòàòêîâ, êåðàìçèòîáåòîí — õîðîøèé ìàòåðèàë, íåçàñëóæåííî íå ïîëüçóþùèéñÿ ïîïóëÿðíîñòüþ ñðåäè ðîññèéñêèõ ïðîèçâîäèòåëåé, è êàê ñëåäñòâèå ñðåäè ïîòðåáèòåëåé. Ýòîò ñòðîèòåëüíûé ìàòåðèàë ïîëüçóåòñÿ îñîáîé ïîïóëÿðíîñòüþ â Ãåðìàíèè, Ãîëëàíäèè, Ñêàíäèíàâñêèõ ñòðàíàõ, ×åõèè. Ïðè÷åì â ïîñëåäíåé áëîêè èç íåãî íàçûâàþò áèîáëîêàìè, ïîñêîëüêó â êà÷åñòâå èñõîäíîãî ñûðüÿ èñïîëüçóþòñÿ òîëüêî ýêîëîãè÷åñêè ÷èñòûå ïðèðîäíûå êîìïîíåíòû.  Ðîññèè ñòðîèòåëüñòâî êîìïëåêñîâ èç êåðàìçèòîáåòîííûõ áëîêîâ ñîñòàâëÿåò îêîëî 7%, â òî âðåìÿ êàê çà ðóáåæîì íà äîëþ êåðàìçèòîáåòîííîãî äîìîñòðîåíèÿ ïðèõîäèòñÿ äî 40%.

ÎÎÎ «ÒÏÀ Þíèòå» âûïóñêàåò êåðàìçèòîáåòîííûå è ïåñêîöåìåíòíûå áëîêè, êîòîðûå â ñîîòâåòñòâèè ñî ñòðîèòåëüíûìè íîðìàìè è ïðàâèëàìè (ÑÍèÏ 3.03.01-87) èñïîëüçóþò äëÿ íåñóùèõ è îãðàæäàþùèõ êîíñòðóêöèé æèëûõ, îáùåñòâåííûõ, ïðîìûøëåííûõ è ñåëüñêîõîçÿéñòâåííûõ çäàíèé.

Êåðàìçèòîáåòîííûå: -ïóñòîòåëûé (40% ïóñòîòíîñòü) 390õ190õ188 ìì; ïóñòîòåëûé (20% ïóñòîòíîñòü) 390õ190õ188 ìì;ïîëíîòåëûé 390õ190õ188 ìì; ïåðåãîðîäî÷íûå ïóñòîòåëûé è ïîëíîòåëûé 390õ90õ188 ìì

Ïåñêîöåìåíòíûå: ïóñòîòåëûé (40% ïóñòîòíîñòü) 390õ190õ188 ìì; ïóñòîòåëûé (20% ïóñòîòíîñòü) 390õ190õ188 ìì; ïîëíîòåëûé (ôóíäàìåíòíûé äëÿ ðó÷íîé êëàäêè) 390õ190õ188 ìì; ïåðåãîðîäî÷íûé 390õ90õ188 ìì.

Áëîêè ïðîèçâîäÿòñÿ íà ñîâðåìåííîì îáîðóäîâàíèè ìåòîäîì âèáðîïðåññîâàíèÿ (óïëîòíåíèå áåòîííîé ñìåñè ïóòåì ïðèëîæåíèÿ ê íåé âèáðàöèîííûõ íàãðóçîê è ñòàòè÷åñêîãî ïðåññóþùåãî äàâëåíèÿ), ÷òî â ñî÷åòàíèè ñ ïîñëåäóþùèì òåïëîâûì âîçäåéñòâèåì ïîçâîëÿåò äîñòèãíóòü âûñîêîé ïðî÷íîñòè.

êà÷åñòâå èñõîäíîãî ìàòåðèàëà ïðè ïðîèçâîäñòâå êåðàìçèòîáåòîííûõ áëîêîâ ïðèìåíÿþò êåðàìçèòîâûé ãðàâèé ôðàêöèè 5-10 ìì. Êåðàìçèò — ýòî ýêîëîãè÷åñêè ÷èñòûé óòåïëèòåëü. Êåðàìçèò â ïåðåâîäå ñ ãðå÷åñêîãî — îáîææåííàÿ ãëèíà. Çà ñ÷åò ïðèìåíåíèÿ òîëüêî âûñîêîêà÷åñòâåííîãî êåðàìçèòîâîãî ãðàâèÿ ôðàêöèè 5-10 ìì, âûïóñêàåìîãî âåäóùèìè ðîññèéñêèìè çàâîäàìè, òî÷íîãî ñîáëþäåíèÿ òåõíîëîãè÷åñêîãî ðåæèìà íàì óäàëîñü äîáèòüñÿ óðîâíÿ òåïëîïðîâîäíîñòè ïóñòîòåëûõ êåðàìçèòîáåòîííûõ áëîêîâ 0,21 Âò/ì*(î)Ñ. Áëîêè, âûïóñêàåìûå ÎÎÎ «ÒÏÀ Þíèòå», â 1,5-2 ðàçà òåïëåå, ÷åì ó áîëüøèíñòâà ïðîèçâîäèòåëåé êåðàìçèòîáåòîííûõ áëîêîâ.

Ñòåíîâûå êåðàìçèòîáåòîííûå áëîêè èñïîëüçóþòñÿ ïðè âîçâåäåíèè íàðóæíûõ ñòåí è ìåæêîìíàòíûõ ïåðåãîðîäîê. Îíè ïðèìåíÿþòñÿ äëÿ çàïîëíåíèÿ êàðêàñà ïðè ìîíîëèòíîì æåëåçîáåòîííîì äîìîñòðîåíèè, ïðè ñòðîèòåëüñòâå õîçÿéñòâåííûõ ïîñòðîåê, ãàðàæåé è êîòòåäæåé äëÿ èíäèâèäóàëüíîãî çàêàç÷èêà.

Ïðèìåíåíèå êåðàìçèòîáåòîíà ïðè âîçâåäåíèè çäàíèé è ñîîðóæåíèé ïîçâîëÿåò ñóùåñòâåííî óñîâåðøåíñòâîâàòü òåõíîëîãèþ è óñêîðèòü ñòðîèòåëüñòâî.

Êåðàìçèòîáåòîííûå áëîêè èìåþò ðÿä ïðåèìóùåñòâ ïåðåä êåðàìè÷åñêèì è ñèëèêàòíûì êèðïè÷îì:

— óäåëüíûé âåñ â 2.5 ðàçà íèæå, ÷åì ïðè êèðïè÷íîé êëàäêå;

— ñîäåðæàíèå öåìåíòà â êëàäêå èç âèáðîïðåññîâàííûõ áëîêîâ çíà÷èòåëüíî íèæå;

— îäèí ñòàíäàðòíûé áëîê ïî îáúåìó ñîîòâåòñòâóåò ñåìè êèðïè÷àì ;

-êâàëèôèöèðîâàííûé êàìåíùèê óêëàäûâàåò â ñìåíó îáúåì ñòåíû â òðè ðàçà áîëüøå, ÷åì ïðè êèðïè÷íîé êëàäêå.

Ïî ñâîèì ýêîëîãè÷åñêèì ñâîéñòâàì êåðàìçèòîáåòîííûå áëîêè ñòîÿò â îäíîì ðÿäó ñ êåðàìè÷åñêèì êèðïè÷îì. Îäíèì èç ïðåèìóùåñòâ ìàòåðèàëà ÿâëÿþòñÿ åãî òåïëîèçîëÿöèîííûå ñâîéñòâà, ÷òî äåëàåò åãî ïðåäïî÷òèòåëüíûì ïðè èñïîëüçîâàíèè êàê â òåïëûõ, òàê è õîëîäíûõ êëèìàòè÷åñêèõ óñëîâèÿõ.

Êåðàìçèòîáåòîí «äûøèò», ðåãóëèðóÿ âëàæíîñòü âîçäóõà â ïîìåùåíèè. Ñòðîåíèÿ èç êåðàìçèòîáåòîííûõ áëîêîâ âå÷íû è íå òðåáóþò óõîäà. Ìàòåðèàë íå ãíèåò, íå ãîðèò, â îòëè÷èå îò äåðåâà, è íå ðæàâååò, ïî ñðàâíåíèþ ñ ìåòàëëîì, íî îáëàäàåò ïîëîæèòåëüíûìè ñâîéñòâàìè äåðåâà è êàìíÿ îäíîâðåìåííî.

ÎÎÎ «ÒÏÀ Þíèòå» òàêæå âûïóñêàåò ïåñêîöåìåíòíûå ïóñòîòåëûå è ïîëíîòåëûå áëîêè. Èõ ïîêàçàòåëè ïî òåïëîïðîâîäíîñòè âûøå, íî îíè èìåþò áîëåå âûñîêóþ ïðî÷íîñòü, ÷òî ïîçâîëÿåò èñïîëüçîâàòü èõ ïðè ñòðîèòåëüñòâå ôóíäàìåíòîâ, õîçÿéñòâåííûõ ïîñòðîåê, ãàðàæåé, ïîãðåáîâ è ò.ä.

Îïûò èñïîëüçîâàíèÿ áëîêîâ ïîêàçàë, ÷òî äëÿ âîçâåäåíèÿ ìàëîýòàæíûõ çäàíèé ñåáåñòîèìîñòü îáùåñòðîèòåëüíûõ ðàáîò ïî ñðàâíåíèþ ñ èñïîëüçîâàíèåì îáû÷íîãî êèðïè÷à íèæå íà 30-40 %.

Ïðîäóêöèÿ ñåðòèôèöèðîâàíà è ñîîòâåòñòâóåò ÃÎÑÒ 6133-99 è òðåáîâàíèÿì Öåíòðà ÃÑÝÍ ã. Ìîñêâû.

Èìååòñÿ âîçìîæíîñòü äîñòàâêè ñîáñòâåííûì òðàíñïîðòîì íà ñòðîèòåëüíûå îáúåêòû Ìîñêâû è Ìîñêîâñêîé îáëàñòè.

Òåõíè÷åñêèå õàðàêòåðèñòèêè

|

Áëîê êåðàìçèòîáåòîííûé ñòåíîâîé ðÿäîâîé ÷åòûðåõïóñòîòíûé ïîðÿäîâî÷íûé ÊÑÐ-ÏÐ-ÏÑ-39-35-F50-800 ÃÎÑÒ 6133-99 Ðàçìåðû 390õ190õ188 ìì. Ñðåäíÿÿ ïëîòíîñòü 800 êã/ì(3). Ïóñòîòíîñòü 40%.Ìàðêà ïî ïðî÷íîñòè íà ñæàòèå Ì35. Òåïëîïðîâîäíîñòü 0,21 Âò/(ì*(î)Ñ). Ìîðîçîñòîéêîñòü F50. Îáëàñòü ïðèìåíåíèÿ: ñòåíû êîòòåäæåé; çàïîëíåíèå ñòåíîâûõ ïðîåìîâ ïðè ìîíîëèòíîì è êàðêàñíîì æèëîì ñòðîèòåëüñòâå è â ìíîãîýòàæíûõ ãàðàæàõ; ïðîèçâîäñòâåííûå îáúåêòû |

|

Áëîê êåðàìçèòîáåòîííûé ñòåíîâîé ðÿäîâîé âîñüìèùåëåâîé ïîðÿäîâî÷íûé ÊÑÐ-ÏÐ-ÏÑ-39-35-F50-800 ÃÎÑÒ 6133-99 Ðàçìåðû 390õ190õ188 ìì. Ñðåäíÿÿ ïëîòíîñòü 800 êã/ì(3). Ïóñòîòíîñòü 40%.Ìàðêà ïî ïðî÷íîñòè íà ñæàòèå Ì35. Òåïëîïðîâîäíîñòü 0,21 Âò/(ì*(î)Ñ). Ìîðîçîñòîéêîñòü F50. Îáëàñòü ïðèìåíåíèÿ: ñòåíû êîòòåäæåé; çàïîëíåíèå ñòåíîâûõ ïðîåìîâ ïðè ìîíîëèòíîì è êàðêàñíîì æèëîì ñòðîèòåëüñòâå è â ìíîãîýòàæíûõ ãàðàæàõ; ïðîèçâîäñòâåííûå îáúåêòû |

|

Áëîê êåðàìçèòîáåòîííûé ñòåíîâîé ðÿäîâîé ÷åòûðåõïóñòîòíûé ïîðÿäîâî÷íûé ÊÑÐ-ÏÐ-ÏÑ-39-35-F50-1100 ÃÎÑÒ 6133-99 Ðàçìåðû 390õ190õ188 ìì. Ñðåäíÿÿ ïëîòíîñòü 1100 êã/ì(3). Ïóñòîòíîñòü 40%.Ìàðêà ïî ïðî÷íîñòè íà ñæàòèå Ì35-Ì50. Òåïëîïðîâîäíîñòü 0,35 Âò/(ì*(î)Ñ). Ìîðîçîñòîéêîñòü F50. Îáëàñòü ïðèìåíåíèÿ: ñòåíû êîòòåäæåé; çàïîëíåíèå ñòåíîâûõ ïðîåìîâ ïðè ìîíîëèòíîì è êàðêàñíîì æèëîì ñòðîèòåëüñòâå è â ìíîãîýòàæíûõ ãàðàæàõ; ïðîèçâîäñòâåííûå îáúåêòû |

|

Áëîê êåðàìçèòîáåòîííûé ñòåíîâîé ðÿäîâîé âîñüìèùåëåâîé ïîðÿäîâî÷íûé ÊÑÐ-ÏÐ-ÏÑ-39-35-F50-1100 ÃÎÑÒ 6133-99 Ðàçìåðû 390õ190õ188 ìì. Ñðåäíÿÿ ïëîòíîñòü 1100 êã/ì(3). Ïóñòîòíîñòü 40%. Ìàðêà ïî ïðî÷íîñòè íà ñæàòèå Ì35-Ì50. Òåïëîïðîâîäíîñòü 0,35 Âò/(ì*(î)Ñ). Ìîðîçîñòîéêîñòü F50. Îáëàñòü ïðèìåíåíèÿ: ñòåíû êîòòåäæåé; çàïîëíåíèå ñòåíîâûõ ïðîåìîâ ïðè ìîíîëèòíîì è êàðêàñíîì æèëîì ñòðîèòåëüñòâå è â ìíîãîýòàæíûõ ãàðàæàõ; ïðîèçâîäñòâåííûå îáúåêòû |

|

Áëîê êåðàìçèòîáåòîííûé ñòåíîâîé ðÿäîâîé äâóõïóñòîòíûé ïîðÿäîâî÷íûé ÊÑÐ-ÏÐ-ÏÑ-39-50-F50-1000 ÃÎÑÒ 6133-99 Ðàçìåðû 390õ190õ188 ìì. Ñðåäíÿÿ ïëîòíîñòü 1000 êã/ì(3). Ïóñòîòíîñòü 20%.Ìàðêà ïî ïðî÷íîñòè íà ñæàòèå Ì50. Òåïëîïðîâîäíîñòü 0,3 Âò/(ì*(î)Ñ). Ìîðîçîñòîéêîñòü F50. Îáëàñòü ïðèìåíåíèÿ: ñòåíû êîòòåäæåé; çàïîëíåíèå ñòåíîâûõ ïðîåìîâ ïðè ìîíîëèòíîì è êàðêàñíîì æèëîì ñòðîèòåëüñòâå è â ìíîãîýòàæíûõ ãàðàæàõ; ïðîèçâîäñòâåííûå îáúåêòû |

|

Áëîê êåðàìçèòîáåòîííûé ïåðåãîðîäî÷íûé ðÿäîâîé ïóñòîòåëûé ïîðÿäîâî÷íûé ÊÏÐ-ÏÐ-ÏÑ-39-35-900 ÃÎÑÒ 6133-99 Ðàçìåðû 390õ90õ188 ìì. Ñðåäíÿÿ ïëîòíîñòü 900 êã/ì(3). Ïóñòîòíîñòü 25%.Ìàðêà ïî ïðî÷íîñòè íà ñæàòèå Ì35. Òåïëîïðîâîäíîñòü 0,3 Âò/(ì*(î)Ñ). Ìîðîçîñòîéêîñòü íå íîðìèðóåòñÿ. Îáëàñòü ïðèìåíåíèÿ: ìåæêîìíàòíûå ïåðåãîðîäêè â êâàðòèðàõ, îôèñàõ; ðàçäåëèòåëüíûå ïåðåãîðîäêè â áîêñàõ ìíîãîýòàæíûõ ãàðàæåé |

|

Áëîê êåðàìçèòîáåòîííûé ñòåíîâîé ðÿäîâîé ïîëíîòåëûé ïîðÿäîâî÷íûé ÊÑÐ-ÏÐ-39-75-F50-1200 ÃÎÑÒ 6133-99 Ðàçìåðû 390õ190õ188 ìì. Ñðåäíÿÿ ïëîòíîñòü 1200 êã/ì(3). Ìàðêà ïî ïðî÷íîñòè íà ñæàòèå Ì75. Òåïëîïðîâîäíîñòü 0,39 Âò/(ì*(î)Ñ). Ìîðîçîñòîéêîñòü F50. Îáëàñòü ïðèìåíåíèÿ: ñòåíû êîòòåäæåé è çäàíèé ñ òðåáîâàíèÿìè ïîâûøåííîé ïðî÷íîñòè è ïðè êðåïëåíèè ê íèì íàâåñíûõ ôàñàäîâ; ìåæêâàðòèðíûå ïåðåãîðîäêè |

|

Áëîê êåðàìçèòîáåòîííûé ïåðåãîðîäî÷íûé ðÿäîâîé ïîëíîòåëûé ïîðÿäîâî÷íûé ÊÏÐ-ÏÐ-39-50-1200 ÃÎÑÒ 6133-99 Ðàçìåðû 390õ90õ188 ìì. Ñðåäíÿÿ ïëîòíîñòü 1200 êã/ì(3). Ìàðêà ïî ïðî÷íîñòè íà ñæàòèå Ì50. Òåïëîïðîâîäíîñòü 0,39 Âò/(ì*(î)Ñ). Ìîðîçîñòîéêîñòü íå íîðìèðóåòñÿ. Îáëàñòü ïðèìåíåíèÿ: ìåæêîìíàòíûå ïåðåãîðîäêè â êâàðòèðàõ, îôèñàõ; ðàçäåëèòåëüíûå ïåðåãîðîäêè â áîêñàõ ìíîãîýòàæíûõ ãîðîæåé |

|

Áëîê ïåñêîöåìåíòíûé ñòåíîâîé ëèöåâîé ÷åòûðåõïóñòîòíûé ïîðÿäîâî÷íûé ÊÑË-ÏÐ-ÏÑ-39-50-F50-1350 ÃÎÑÒ 6133-99 Ðàçìåðû 390õ190õ188 ìì. Ñðåäíÿÿ ïëîòíîñòü 1350 êã/ì(3). Ïóñòîòíîñòü 40%.Ìàðêà ïî ïðî÷íîñòè íà ñæàòèå Ì50. Òåïëîïðîâîäíîñòü 0,6 Âò/(ì*(î)Ñ). Ìîðîçîñòîéêîñòü F50. Îáëàñòü ïðèìåíåíèÿ: ñòåíû ãàðàæåé, õîçÿéñòâåííûõ ïîñòðîåê, çàáîðîâ |

|

Áëîê ïåñêîöåìåíòíûé ñòåíîâîé ëèöåâîé äâóõïóñòîòíûé ïîðÿäîâî÷íûé ÊÑË-ÏÐ-ÏÑ-39-75-F50-1700 ÃÎÑÒ 6133-99 Ðàçìåðû 390õ190õ188 ìì. Ñðåäíÿÿ ïëîòíîñòü 1700 êã/ì(3). Ïóñòîòíîñòü 20%.Ìàðêà ïî ïðî÷íîñòè íà ñæàòèå Ì75. Òåïëîïðîâîäíîñòü 0,6 Âò/(ì*(î)Ñ). Ìîðîçîñòîéêîñòü F50. Îáëàñòü ïðèìåíåíèÿ: ñòåíû ãàðàæåé, õîçÿéñòâåííûõ ïîñòðîåê, çàáîðîâ |

|

Áëîê ïåñêîöåìåíòíûé ñòåíîâîé ëèöåâîé ïîëíîòåëûé ïîðÿäîâî÷íûé ÊÑË-ÏÐ-39-100-F50-2100 ÃÎÑÒ 6133-99 Ðàçìåðû 390õ190õ188 ìì. Ñðåäíÿÿ ïëîòíîñòü 2100 êã/ì(3). Ìàðêà ïî ïðî÷íîñòè íà ñæàòèå Ì100. Òåïëîïðîâîäíîñòü 0,6 Âò/(ì*(î)Ñ). Ìîðîçîñòîéêîñòü F50. Îáëàñòü ïðèìåíåíèÿ: öîêîëè êîòòåäæåé, õîçÿéñòâåííûõ ïîñòðîåê, çàáîðîâ |

|

Áëîê ïåñêîöåìåíòíûé ïåðåãîðîäî÷íûé ëèöåâîé ïîëíîòåëûé ïîðÿäîâî÷íûé ÊÏË-ÏÐ-39-75-2100 ÃÎÑÒ 6133-99 Ðàçìåðû 390õ90õ188 ìì. Ñðåäíÿÿ ïëîòíîñòü 2100 êã/ì(3). Ìàðêà ïî ïðî÷íîñòè íà ñæàòèå Ì75. Òåïëîïðîâîäíîñòü 0,6 Âò/(ì*(î)Ñ). Ìîðîçîñòîéêîñòü íå íîðìèðóåòñÿ. Îáëàñòü ïðèìåíåíèÿ: ðàçäåëèòåëüíûå ïåðåãîðîäêè â áîêñàõ ìíîãîýòàæíûõ è ïîäçåìíûõ ãàðàæåé, õîçÿéñòâåííûõ ïîñòðîåê |

| Ðîññèÿ, ã. Ìîñêâà, 115419, Øàáëîëîâêà óë. Øàáîëîâêà, 34, ñòð. 3 (ïðîñüáà î ïðèåçäå ñîîáùèòü çàáëàãîâðåìåííî)

(êëèêíèòå, ÷òîáû óâåëè÷èòü êàðòó ïðîåçäà) Ýëåêòðîííàÿ ïî÷òà: [email protected] |

Page 3

Источник: http://www.masterbetonov.ru/content/view/2188/244/