Содержание

- 1 Особенности зимнего бетонирования

- 2 Бетонирование при отрицательной температуре

- 3 Критическая прочность бетона при зимнем бетонировании. Технология бетонных работ в зимних условиях

- 4 Бетонные работы зимой. Особенности проведения работ

- 4.1 Как происходит твердение бетона

- 4.2 Метод получения и состав цемента

- 4.3 Как твердеет бетон

- 4.4 Оптимальные условия твердения бетона

- 4.5 Почему прекращаются реакции гидратации при 0 °С

- 4.6 Почему бетонируют зимой

- 4.7 Заливка бетона при минусовой температуре: секреты технологии зимнего бетонирования

- 4.8 Бетон холодный или теплый? Вам какой?

- 4.9 Теплый бетон

- 4.10 Метод термоса

- 4.11 Метод горячего сухого термоса

- 4.12 Тепляки

- 4.13 Прогрев бетона

- 4.14 : Прогрев бетона в зимнее время, кабель пнсв, трансформатор ТСДЗ-80, оборудование для прогрева

- 4.15 Холодный бетон

- 4.16 Противоморозные добавки для холодного бетона

- 4.17 Комплексные добавки

- 4.18 Морозостойкость различных марок бетона

- 4.19 Марки бетона по морозостойкости

Особенности зимнего бетонирования

| Эта статья взята из журнала Технологии Бетонов №1-2, 2019 г «Особенности зимнего бетонирования». Автор — В.Д. СТАРОВЕРОВ, канд. техн. наук, доцент кафедры технологии строительных материалов и метрологии СПбГАСУ. Статья написана совместно с технологами нашей компании — Д.М. ШВАБ, И.И. СОКОЛОВ и Д.О. ПОПОВ. |

В настоящей статье раскрываются основные требования по уходу за монолитными бетонными конструкциями, возводимыми в зимний период. Перечисляются основные проблемы, с которыми сталкиваются строители на объектах. Описываются электрофизические свойства “зимних” бетонных смесей, оказывающие существенное влияние на выбор режима электропрогрева.

— Почему возникают проблемы при бетонировании при отрицательных температурах

— Методы зимнего бетонирования

— Методы электротермообработки

— Заключение

Почему возникают проблемы при бетонировании при отрицательных температурах

С внедрением в строительную отрасль результатов научных исследований, технико-технологических разработок на основе обобщения практического опыта и современных материалов возведение монолитных зданий и сооружений перешло от сезонного характера к круглогодичному процессу, что дало возможность обеспечивать ускоренные темпы ввода в эксплуатацию объектов капитального строительства.

Однако стоит отметить, что до сих пор сохраняются определенные проблемы строительства зданий из монолитного бетона и железобетона. Хотя очевидно, что качество и безопасность монолитных бетонных и железобетонных конструкций, возводимых при отрицательных температурах, зависят от соблюдения технологии производства работ.

По результатам обобщения результатов натурных наблюдений установлено, что бетон различных зон монолитных конструкций неравномерно прогревается при тепловой обработке, часто в периферийных зонах фиксируется преждевременное замораживание. Также известно, что распределение температуры по сечению монолитных конструкций, выдерживаемых в зимних условиях, происходит неравномерно.

При отрицательных температурах в свежеуложенном бетоне не прореагировавшая с цементом вода переходит в твердое состояние, что влечет за собой прекращение химических реакций с безводными минералами цемента, гидратация останавливается, бетон перестает набирать прочность.

Одновременно с этим в бетоне развиваются внутренние напряжения из-за давления льда, вызванные его увеличением в объеме (примерно 9%). В этом случае при раннем замораживании бетона малопрочные кристаллогидратные связи разрушаются под давлением льда.

В дальнейшем, при оттаивании, вода вновь участвует в реакциях, набор прочности бетона возобновляется, однако разрушенные связи в бетона полностью не восстанавливаются.

Также необходимо обратить внимание на то, что замораживание свежеуложенного бетона сопровождается образованием вокруг арматуры и заполнителя ледяных прослоек, отжимающих цементное тесто от арматуры и заполнителя, что приводит к частичной или полной потере сцепления между этими структурными элементами и формирующейся матрицей.

В совокупности перечисленные процессы приводят к деградации физико-механических характеристик бетона, потере жесткости и несущей способности конструктивных элементов.

Методы зимнего бетонирования

Очевидно, что для решения данной проблемы необходимо обеспечить условия, при которых бетон успеет набрать “критическую” прочность. Поэтому для обеспечения требуемого темпа набора прочности бетона в зимнее время необходимо создавать условия, при которых активизируются протекающие гидратационные процессы.

Известен ряд методов зимнего бетонирования. К наиболее применяемым относятся:

— использование бетонов с противоморозными добавками; — технологии тепловой обработки (электропрогрев или использование различных теплоносителей);

— технология предварительного разогрева бетонной смеси.

В последнем случае необходимо дополнительно учитывать положения

СП 70.13330.2012 (табл. 1), ограничивающие температуру бетонной смеси.

Также необходимо учитывать при зимнем бетонировании эффект саморазогрева бетона за счет экзотермии цемента. В этом случае для зимней бетонной смеси целесообразно переходить на бездобавочные портландцементы, нежелательно применять цементы с большим содержанием минеральных добавок, которые медленно твердеют при пониженных температурах и требуют большего расхода энергии при тепловой обработке. Одновременно с этим расход цемента должен быть увеличен. При этом переизбыток цемента и нарушения режима термообработки бетона приводят к перегреву бетона и, как следствие, образованию трещин, снижающих несущую способность конструкции.

Выбор температурно-влажностного режима выдерживания бетона в зимних условиях осуществляется на основе экономическо-технологической целесообразности (табл. 2) из нижеперечисленных методов:

— способом термоса. Следует применять при обеспечении начальной температуры уложенного бетона в интервале от 5 до 10оС и последующем сохранении средней температуры бетона в этом интервале в течение 5-7 сут; — с применением противоморозных добавок; — с электротермообработкой бетона (электродный прогрев, индукционный прогрев и электрообогрев с применением различного рода электронагревательных устройств);

— с обогревом бетона горячим воздухом, в тепляках.

Для получения высокого качества железобетона необходимо строго соблюдать температурный режим прогрева, который разделяют на три стадии:

— регулируемая скорость подъема температуры;

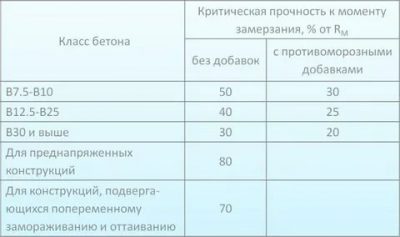

— изотермическая выдержка, продолжительность которой зависит от вида конструкции (прогревают до получения необходимой прочности бетона). Как правило, на стадии изотермического прогрева достигается критическая прочность бетона (табл. 3);

— регулируемая скорость остывания конструкции (табл. 4) с последующим снятием опалубки с учетом разности температуры наружных слоев бетона и воздуха.

Методы электротермообработки

Среди методов электротермообработки выделяют электродный прогрев, индукционный прогрев, электрообогрев с применением различного рода электронагревательных устройств.

Наиболее широко применяется электродный прогрев. Нагрев бетона осуществляется теплотой, выделяемой электрическими проводами с высоким сопротивлением. Нагревательные провода, как правило, заложены непосредственно в массив монолитной железобетонной конструкции для нагрева ее изнутри. Электроды или греющие провода подключают к сети после укладки и уплотнения бетонной смеси.

Как правило, электродный прогрев следует производить до приобретения бетоном не более 50% проектной прочности. Если требуемая прочность бетона превышает эту величину, то дальнейшее выдерживание бетона следует обеспечивать методом термоса.

Для защиты бетона от высушивания при электродном прогреве и повышения однородности температурного поля в бетоне при минимальном расходе электроэнергии должна быть обеспечена надежная тепло-влагоизоляция поверхности бетона.

Следует особо обращать внимание на то, что длительность изотермического прогрева устанавливается строительной лабораторией на основе испытаний конкретных составов бетона при конкретных температурно-временных условиях. Как правило, полученные еще в СССР обобщенные зависимости не являются точными.

Заключение

Суммируя практический опыт, можно констатировать, что до сих пор основными проблемами при зимнем бетонировании остаются отсутствие контроля температуры твердения бетона (соответственно, и контроля прочности в этот период) и нарушение технологии прогрева бетона в монолитных конструкциях.

Несомненно, в построечных условиях при низких температурах затруднительно организовать надлежащий контроль динамики набора прочности бетона в режиме реального времени. В связи с чем и возникает проблема установления точного времени, за которое бетон набирает заданную прочность, и когда можно прекратить прогрев. Одним из вариантов решения этого вопроса может стать разработка новой конструкции опалубки с наличием технологических отверстий, обеспечивающих возможность доступа к конструкции для проведения неразрушающего контроля до момента снятия опалубки.

Стоит особо обратить внимание на один из аспектов нарушения технологии прогрева — проблему “горящих” электродов. Довольно часто встречающееся явление наблюдается при переходе с “летних” составов бетона на “зимние”, когда в бетонную смесь вводятся новые компоненты — противоморозные добавки (ПМД). Объясняется это изменением электрофизических и теплофизических свойств бетонных смесей.

Тем более, что при введении ПМД температура бетонной смеси при ее укладке в опалубку может быть снижена, что закономерно приводит к значительному росту ее электрического сопротивления. К примеру, при температуре свежеуложенного бетона 5оС его удельное сопротивление может достигнуть 1000 Ом*м.

При температуре около 0оС его удельное электрическое сопротивление возрастает до (30-40) Ом*м, в то время как при обычных условиях эта величина составляет (4-25) Ом*м. Очевидно, что это создает проблемы в начальный период прогрева бетона, вызванные необходимостью повышать напряжение тока с последующей корректировкой.

Одновременно с этим, при повышении температуры бетона при электродном прогреве происходит испарение влаги, что также приводит к росту величины удельного электрического сопротивления. В этом случае, электрический ток установленного напряжения не может преодолеть такое сопротивление, и напряжение нужно увеличивать.

Таким образом, в процессе ухода за бетоном необходимо постоянно контролировать и корректировать электрическое напряжение. Без учета изменяющихся электрофизических параметров бетона при его прогреве, может возникнуть повышенная плотность тока в приэлектродной зоне, которая приводит к “выгоранию” стали и “вскипанию” бетона в контактном слое.

Очевидно, что только лабораторным путем можно установить для бетонов конкретных составов их электрофизические параметры (электрическое сопротивление и проч.), которые будут являться расчетными для определения режима электропрогрева. Для подтверждения этого были проведены эксперименты по установлению зависимости “состав бетонной смеси — электропроводность”.

В составах бетонной смеси были использованы цементы разных производителей и различные типы добавок (и их сочетание): ST 3.0.5 (СТ 3.0.

5) — комплексный суперпластификатор на основе поликарбоксилата для товарных бетонных и растворных смесей; ST Antifreeze AF (СТ Антифриз АФ) — противоморозная добавка для бетонов и растворов, обладающая эффектом ускорения твердения; ST Antifreeze AF 4 (СТ Антифриз АФ 4 )- противоморозная добавка для бетонов и растворов на основе многоатомных спиртов; ST Antifreeze AF 8 (СТ Антифриз АФ 8) — противоморозная добавка на основе комплекса солей и веществ, увеличивающих скорость гидратации; ST Antifreeze AF 8.1 (СТ Антифриз АФ 8.1) — противоморозная добавка на основе комплекса солей соляной кислоты и ингибиторов коррозии.

Для проведения исследований была изготовлена экспериментальная установка, позволяющая измерить электропроводность бетонной смеси. Она представляет собой кубическую емкость размером 20х20х20 см, куда укладывалась и уплотнялась на лабораторном вибростоле бетонная смесь (табл. 5) в объеме 7 литров. Две противоположные грани формы выполнены из металла для обеспечения токопроведения. К этим граням подсоединяли клеммы для подачи напряжения 220В; через 5 минут измерялись сила тока и температура свежеуложенного бетона. Полученные результаты приведены в таблице 5.

Результаты определения электропроводности бетонной смеси приведены на рис.1.

Очевидно, что при переходе на “зимнее” бетонирование и особенно в случае применения в бетонных смесях противоморозных добавок необходимо уточнять фактический режим электропрогрева, оперативно регулируя его на этапе подъема температуры.

Источник: https://bsrbest.com/blog/osobennosti-zimnego-betonirovaniya/

Бетонирование при отрицательной температуре

Бетонные работы являются частью практически любого серьезного строительства. Но в традиционном исполнении их разрешается проводить при температуре не ниже +5 градусов. Чтобы иметь возможность продолжать работу после наступления холодов, применяются специальные технологии.

Как влияют на бетон отрицательные температуры

Негативные последствия замерзания бетона:

- Как известно, роль растворителя в бетонной смеси выполняет вода. После ее замерзания «склеивающее» воздействие цемента приостанавливается

- При переходе влаги в твердое состояние она увеличивает свой объем почти на 10%, что приводит к появлению внутреннего давления в бетонной конструкции. Если к тому времени смесь не набрала требуемой прочности, возникшее внутри напряжение начнет ее разрушать: обычно это проявляется в образовании трещин и сколов

- Ситуация усугубляется, если для армирования применяют стальной каркас. Дело в том, что сталь отличается повышенной теплопроводностью, поэтому замерзание в первую очередь происходит в тех областях бетонной заливки, которые непосредственно соприкасаются с арматурными прутками. Замерзшая влага, увеличиваясь в объеме, начинает «раздвигать» пространство для воды из других слоев. В результате вокруг прутков образуются своеобразные ледяные карманы, подрывающие монолитность всего каркаса. Когда такой раствор полностью застынет, его прочностные характеристики будут далеки от оптимальных

Воздействие мороза на бетон не несет негативных последствий только в том случае, если к тому времени конструкция хорошо схватится. На строительном языке этот показатель именуется «порогом критической прочности»: на его значение влияет марка используемого раствора.

Методы зимнего бетонирования

Работая с бетоном при отрицательных температурах, необходимо создать такую ситуацию, при которой он не будет замерзать. Есть несколько способов поддержания оптимального для застывания раствора температурного режима:

1. Нагревание смеси. Перед укладкой бетонной смеси в морозную погоду ее нагревают до нужной температуры. Это позволяет повысить порог критической прочности.

2. Подогрев конструкции изнутри. Этот способ предусматривает закладку внутрь опалубки специальных обогревающих элементов (кабелей), которые после заливания раствора будут поддерживать его нужном температурном режиме.

3. Наружный обогрев. В этом случае идут путем повышения температуры воздуха на локальном участке бетонирования. Для этих целей используются мощные обогреватели (тепловые пушки) и разборные конструкции («тепляки»).

4. Теплоизолирующая опалубка. Если мороз не очень сильный (до -5 градусов), проблему можно решить, используя специальную утепленную опалубку закрытого типа: она сохраняет внутри необходимый уровень температуры для качественного застывания бетона.

Заказать прогрев бетона у нашего бетонного завода.

Использование противоморозных добавок

Однако самым недорогим и простым методом бетонирования в морозную погоду является использование специальных модификаторов. Как правило, они применяются в комбинации с одним из вышеперечисленных способов. Противоморозные добавки имеют две разновидности:

1. Понижающие уровень кристаллизации воды. Речь идет о химических компонентах, обеспечивающих качественную полимеризацию раствора во время мороза.

2. Ускорители твердения. Благодаря им время застывания бетона значительно сокращается.

Процентная доля этих модификаторов обычно находится в пределах 2-10% от части цемента. Противоморозные добавки в состоянии обеспечить проведение бетонных работ при достаточно сильных морозах (до -25 градусов). Однако лучше всего их использовать в менее экстремальных условиях.

Список наиболее популярных добавок данного типа:

- Поташ (углекислый калий). Наиболее распространенная добавка для бетона, которая не провоцирует ржавление металлической арматуры. Процесс полимеризации раствора после введения в его состав поташа не прекращается даже при температуре -25 градусов. На поверхности готовой конструкции обычно отсутствуют соляные разводы. Однако есть и отрицательный момент – смесь начинает очень быстро схватываться: вырабатывать ее рекомендуется в течении 50 минут.

- Нитрит натрия. Благодаря этому модификатору бетонные работы можно проводить при температуре до -19 градусов. Вещество обладает антикоррозийными характеристиками, увеличивая скорость застывания. На готовом бетоне могут присутствовать высолы.

- Хлорид кальция. Обеспечивает застывание бетона при -20 градусов, параллельно с ускорением его схватывания. Как и предыдущий модификатор, хлорид кальция может оставлять разводы на поверхности конструкции.

Рекомендации при зимнем бетонировании

Для того, чтобы получить хорошее качество бетона после наступления холодов, при его укладке необходимо соблюдать следующие правила:

1. Опалубка должна быть тщательно подготовлена. Из нее необходимо удалить весь снег и наледь, разогрев арматурный каркас и дно до положительных температур. Для этих целей используются переносные жаровни или тепловые пушки, работающие на сжиженном газе.

2. Плиточный фундамент. Поддержать нужную температуру застывания при значительных морозах в этом случае практически нереально. Основания данного типа можно заливать только при небольших заморозках.

3. Ленточный фундамент. Более удобный для зимней реализации вариант, т.к. здесь можно выполнять работы поэтапно (создать необходимые для застывания раствора условия на локальных участках намного проще).

4. Непрерывность процедуры. Даже если фундамент заливается частями, каждый следующий участок необходимо укладывать до начала схватывания предыдущего.

5. Комбинирование методов. Наилучшая эффективность зимнего бетонирования достигается при использовании не одного, а сразу нескольких методов.

Это были основные рекомендации по заливке бетона в холодное время года. Несмотря на эффективность описанных методов, нужно помнить: строительство при положительных температурах всегда будет оставаться проще, дешевле и надежнее.

Источник: http://betonnyi-zavod.ru/article/betonirovanie-pri-otriczatelnoj-temperature.html

Критическая прочность бетона при зимнем бетонировании. Технология бетонных работ в зимних условиях

Одним из значимых показателей качества бетона является его прочность. Если заглянуть в государственные стандарты, то в них можно отыскать условия сжатия. Согласно им, прочность может быть равна пределу от М50-800. В качестве одних из наиболее часто используемых выступают марки цемента до М-500. Многие профессиональные строители и частные застройщики учитывают график набора прочности материала. О нём и пойдет речь ниже.

Для вас данная информация тоже может оказаться полезной, ведь из неё вы сможете узнать, через какой период времени после затворения раствора можно начинать дальнейшую работу. Это обусловлено тем, что манипуляции по проведению строительства могут предполагать нагружение конструкций из бетона. Наиболее часто в связке с этим речь идет о фундаментах, которые обязательно должны быть выдержаны в течение 28 дней перед началом возведения стен.

Набор прочности по графику

Набор прочности бетона в зависимости от температуры определяется графиком, который представляет собой временной интервал. В процессе этого раствор обретает эксплуатационные свойства, после чего можно проводить формирование финишного слоя. График набора прочности – это время, которое необходимо бетону для достижения нужного значения прочности. Если поддерживаются нормальные условия, то состав созреет за 28 дней.

В течение 5 дней можно наблюдать наиболее быстрое твердение. По истечении этого времени материал достигнет 70-процентной прочности. Последующие работы следует продолжать лишь через 28 дней, ведь только тогда материал достигнет 100-процентного уровня прочности.

Твердение и набор прочности бетона происходят по-разному для каждого конкретного случая. Для того чтобы определить сроки, проводятся испытания образцов. В теплое время в монолитном домостроении для обретения составом оптимальных свойств осуществляются некоторые операции. Например, материал выдерживается в опалубке, его оставляют дозревать и после удаления ограждений.

Набор прочности бетона в зависимости от температуры будет происходить за разный период времени. Это объясняется еще и тем, что мероприятия могут проводиться в холодное время года. В этом случае для достижения марочной прочности необходимо обеспечить обогревание материала и гидроизоляцию бетона. Это обусловлено тем, что снижение температуры замедляет процесс полимеризации.

График набора прочности бетона – определение скорости гидратации раствора

Когда необходимо изготовить определенную конструкцию, то порой бывает невозможно этого сделать без заливки бетона. Этот материал очень активно используется в области строительства. Главной его характеристикой является прочность на сжатие. Причем устанавливать определенную нагрузку на конкретный элемент запрещено, пока бетон полностью не наберет необходимую прочность. При осуществлении данного процесса имеется ряд факторов, которые так или иначе оказывают свое влияние: состав смеси, внешние условия.

Как это происходит

Процесс схватывания может происходить сразу после того, как была выполнена заливка бетона. Длительность напрямую зависит от температурного режима окружающего воздуха. При ее значении 20 градусов, для схватывания может понадобиться примерно час. Так как этот процесс не носит мгновенный характер, то бетоны, чтобы набрать прочностные характеристики может понадобиться пару месяцев.

Рекомендуем: Герметик силиконовый сантехнический для труб — какой выбрать?

Каков состав бетона м 400 на 1 м-3 можно узнать из таблицы в статье.

Очень часто бетон начинает твердеть уже по прошествии двух часов с того момента, как были соединены цемент и вода. А вот для окончательного схватывания нужно подождать 3 часа. Увеличить время твердения помогают специальные добавки в бетон.

Схватывание бетона подразумевает под собой подвижность раствора на весь период, благодаря чему удается воздействовать на смесь. При этом механизм тиксотропии, который указывает на снижение вязкости бетона, твердение и высыхание не происходят. Это условие необходимо учитывать в ходе доставки раствора на бетоносмесители. В этом случае раствор должен перемешиваться в миксере, в результате чего удается сохранить все его важные качества.

Как использовать бетон марки м200, указано в статье.

На видео показывают проверку бетона на прочность сжатия.

Какова пропорция бетона м200 на 1 куб указано здесь.

Благодаря вращению миксера удается предотвратить высыхание бетона, а также набора твердости. Но в этом случае может произойти другая неприятная ситуации – это сваривание материала, в результате чего все его положительные характеристики снижаются. Происходит такое явление чаще всего в летнее время.

Временные рамки

Этот график несет в себе информацию, которая показывает кривую роста прочности на протяжении 28 дней. Именно этого времени будет достаточно, чтобы бетон сумел просохнуть при естественных условиях.

Время, которого будет достаточно, чтобы раствор набрал вес необходимые эксплуатационные качества, носит название период выдерживания бетона. График набора прочностных характеристики показывает время, которые необходимо раствору, чтобы добиться максимальной отметки по прочности.

Каковы технические характеристики по ГОСТу бетона м 200 можно узнать из данной статье.

На видео – набор прочности бетона в зависимости от температуры:

Источник: https://seventools.ru/montazhnye-raboty/skolko-beton-nabiraet-prochnost.html

Бетонные работы зимой. Особенности проведения работ

Оптимальным временем для проведения бетонных работ считают осень: летняя жара отступила, а заморозки еще не начались.

Почему нежелательно бетонировать при низких или высоких температурах? Как произвести заливку бетона зимой? Ответ кроется в знании процессов, протекающих в бетонном растворе.

Как происходит твердение бетона

Бетон — это твердый и прочный строительный материал, но изготавливают его на основе порошкового вяжущего материала — цемента. При замесе в раствор добавляют песок, песчано-гравийную смесь, гравий или щебень, но все эти компоненты — наполнители. Суть образования твердого бетонного камня — в реакциях, которые запускаются при смешивании цемента с водой.

Метод получения и состав цемента

Цемент получают, смалывая клинкер с добавлением 5 % гипса или других форм сульфата кальция. Клинкер, в свою очередь, — это обожженная при высокой температуре смесь известняка и глины. При обжиге смесь частично оплавляется с образованием гранул клинкера.

Важно!

Процесс описан довольно упрощенно. Цементы классифицируются в зависимости от вида клинкера, который может быть:

- портландцементным;

- глиноземистым;

- смесью портландцементного и сульфоалюминатного либо сульфоферритного.

В состав цемента входят следующие соединения:

- трехкальциевый силикат (алит) — 50–70 %;

- двухкальциевый силикат (белит) — 15–30 %;

- трехкальциевый алюминат — 5–10 %;

- четырехкальциевый алюмоферрит — 5–15 %.

Цемент является веществом водного твердения, добавленный при помоле гипс — вещество воздушного твердения.

Как твердеет бетон

При смешивании цемента с водой начинаются реакции гидратации:

- Алит быстро вовлекается в реакцию с получением твердых кристаллических соединений. Он играет главную роль в твердении бетона в первые 4 недели.

- Белит вступает в реакцию медленнее. Это соединение отвечает за рост прочности по истечении 28 дней.

- Алюминатная фаза реагирует очень быстро, поэтому, чтобы не допустить чрезмерно быстрого схватывания, добавляют гипс.

- Ферритная фаза также реагирует довольно быстро.

В результате реакций гидратации, протекающих при смешивании цемента с водой, образуются новые соединения — кристаллы твердого бетонного камня.

Таким образом, становится понятно, что ключевой момент для образования твердого строительного материала — возможность беспрепятственного протекания реакций гидратации с максимальным вовлечением в них компонентов цемента.

Оптимальные условия твердения бетона

Наилучшим образом процессы гидратации протекают при температуре воздуха 18–20 °С и высокой влажности.

Как только температура окружающего воздуха снижается, реакции гидратации начинают замедляться, и этот процесс прямо пропорционален похолоданию. При температуре –5 °С реакции идут совсем медленно, а при 0 °С прекращаются.

При слишком высоких температурах бетон твердеет очень быстро, что не на пользу его прочности.

Почему прекращаются реакции гидратации при 0 °С

Как известно, при температуре 0 °С и ниже вода замерзает.

Составляющие цемента реагируют с водой с разной скоростью. В целом расчетная прочность бетона достигается на 28-е сутки, поэтому, если раствор будет охлажден до температуры 0 °С и ниже, вода, которая еще не включилась в реакцию, замерзнет.

При замерзании вода расширяется и в бетоне нарастает внутреннее давление.

Эти процессы приводят к двум основным негативным последствиям:

- из-за прекращения реакции прочность бетона не достигает расчетных значений;

- из-за образования льда в бетоне появляются трещины, которые тоже снижают его прочность.

Почему бетонируют зимой

Учитывая, что для достижения расчетной прочности бетону необходимо обеспечить круглосуточную температуру воздуха не ниже +5 °С в течение четырех недель, становится очевидно, что в большинстве районов нашей страны такие условия возможны лишь в сентябре и октябре.

Но строительные работы невозможно вести 2 месяца в году. Кроме того, есть и другие причины не откладывать бетонирование до лучших времен:

- зимние скидки на цемент;

- снижение стоимости работ зимой;

- работы на слабых и хрупких грунтах, невозможные в теплое время года.

Поэтому разработаны мероприятия, позволяющие работать с бетоном при отрицательных температурах.

Заливка бетона при минусовой температуре: секреты технологии зимнего бетонирования

При реализации зимнего бетонирования важно обеспечить следующие условия:

- предотвратить замерзание бетонной смеси, готовой к применению, во время транспортировки, укладки и уплотнения;

- предотвратить замерзание уложенной бетонной смеси до достижения критической прочности;

- обеспечить оптимальный температурно-влажностный режим при твердении бетона (если не реализуется так называемый холодный бетон).

Для предотвращения замерзания готовой смеси в период перевозки, укладки, уплотнения бетон замешивают из прогретых материалов.

Прогревают заполнители, подогревают воду вплоть до температуры 70 °С (но не выше). Цемент не прогревают, чтобы он не заварился.

Температура готовой смеси рассчитывается так, чтобы она не успела чрезмерно остыть в процессе транспортирования и укладки. Это зависит от объемов смеси, от ее начальной температуры и от температуры окружающего воздуха, а также от длительности транспортировки и укладки.

Не рекомендуется транспортирование бетонной смеси, готовой к работе, дольше 4 часов. На момент укладки ее температура должна быть не ниже +5 °С.

Прогревают также опалубку и арматуру (теплым воздухом) до достижения температуры не ниже +5 °С.

Применяют также горячие бетонные смеси, если есть возможность быстро доставить их на стройку (при долгой транспортировке может загустеть и остыть).

Бетон холодный или теплый? Вам какой?

Специалисты различают два вида зимнего бетона: холодный и теплый.

Теплый бетон

Теплый бетон твердеет с использованием прогревающих или утепляющих мероприятий. Выбор метода зависит от типа и массивности конструкций, наличия арматуры, состава смеси, наличия того или иного оборудования, экономической целесообразности мероприятий.

Эти мероприятия проводятся с целью не допустить снижение температуры бетонной смеси ниже +5 °С до достижения критической прочности бетона.

Важно!

Критической прочностью называется такая прочность бетона, после достижения которой низкие температуры уже не оказывают негативного воздействия на процессы твердения. Обычно она составляет 30–50 % (до 70 % — это указывается в проектной документации) от проектной прочности. При обеспечении оптимальных условий критическая прочность набирается в течение 4–7 дней.

Твердение теплого бетона осуществляется под постоянным контролем температуры, чтобы не допустить как охлаждения, так и перегрева.

Чтобы контролировать температуру бетонной смеси во время твердения теплого бетона, в заливку вставляют специальные трубочки на расстоянии не более 8 метров друг от друга, чтобы можно было опустить термометр и измерить температуру смеси на глубине.

Меры по обогреву бетона:

- метод термоса (термоосмос);

- устройство тепляков;

- прогрев.

Метод термоса

Реакции гидратации являются по своей природе экзогенными, то есть протекают с выделением тепла.

При заливке массивных конструкций тепла выделяется много. Если создать условия, при которых оно не теряется, этого тепла может хватить, чтобы бетон набрал критическую прочность без дополнительных мероприятий.

Для этого используется утепленная опалубка, также укрывание заливки матами, минераловатными плитами, брезентом, пленочными материалами. Бетонная смесь должна иметь температуру не ниже 10 °С на момент укладки.

Температура бетона постоянно контролируется: в первые сутки раз в 1–2 часа, затем 1 раз в 8 часов.

Перепад температур «поверхность — воздух» не должен превышать 20 °С.

Для предотвращения температурного градиента может применяться электродный прогрев периферических частей конструкции.

Метод термоса использует внутреннее тепло гидратации цемента и позволяет экономить электроэнергию на обогрев бетона. Это экономически выгодный способ, но он не подходит в следующих случаях:

- небольшие конструкции;

- слишком низкие температуры (в этом случае метод термоса сочетают с применением противоморозных добавок);

- конструкции с большой площадью охлаждения.

Важно!

Метод термоса может использоваться отдельно или в сочетании с применением ускоряющих добавок для более быстрого набора критической прочности. В этом случае можно быстрее произвести распалубку, что иногда экономически оправдано.

Метод горячего сухого термоса

Существенным плюсом метода является возможность укладки бетона на промороженное основание, что позволяет экономить электроэнергию на обогреве.

Опалубка устанавливается утепленная, в нее насыпают слой нагретого до 200–300 °С керамзита. После того как температура подложки снижается до 100 °С, укладывают теплую бетонную смесь и укрывают ее. Тепло керамзита прогревает основание и поддерживает температуру смеси.

Тепляки

Тепляками называют специальные шатры, которые устанавливаются над замоноличенной конструкцией, а внутри располагаются тепловые пушки, с таким расчетом, чтобы внутри поддерживалась температура не ниже +5 °С. Герметичное укрытие препятствует потере тепла. Тепляки демонтируются по достижении бетоном критической прочности.

К недостаткам метода относят необходимость приобретать дорогостоящее оборудование и большой расход электроэнергии.

Прогрев бетона

В некоторых случаях утроить термос или тепляк невозможно либо нецелесообразно. Тогда применяется прогрев бетона.

: Прогрев бетона в зимнее время, кабель пнсв, трансформатор ТСДЗ-80, оборудование для прогрева

Основные методы прогрева бетона:

- Сквозной электродный прогрев. Для его реализации внутри опалубки закрепляются электроды. При пропускании тока через бетонную смесь она нагревается.

- Индукционный прогрев. Используется в армированных конструкциях. Арматура находится в электромагнитном поле индуктора. Она нагревается и разогревает бетон.

- Инфракрасный прогрев. Бесконтактный прогрев инфракрасным излучением.

- Термоматы. Специальные электронагреватели работают как грелки. Они изготавливаются в форме матов, которые удобно раскладывать по горизонтальным поверхностям. Метод не подходит для конструкций сложной конфигурации и обширных вертикальных поверхностей.

- Контактный (кондукторный) при помощи проводника.

Холодный бетон

Холодным называется бетон, который заливается без применения обогревающих, теплоизолирующих или прогревающих мероприятий и твердеет при отрицательных температурах.

В случае невозможности использовать прогрев или метод термоса в бетонную смесь добавляют специальные противоморозные добавки с учетом ограничения применения, указанного в ГОСТ 31384–2008 (п. 6.4.3).

Важно!

В соответствии с ГОСТ 10180, расчетная прочность холодного бетона после 28 суток твердения при отрицательных температурах и 28 суток при нормальных температурах должна составлять не менее 95 % от расчетной прочности контрольного образца, твердевшего в нормальных условиях.

Противоморозные добавки для холодного бетона

Выбор добавок зависит от того, используется ли в конструкции арматура, и какая применена сталь в арматуре.

Электролиты, соли (хлорид кальция, формиат кальция или натрия, нитрит натрия). Их применение приводит к тому, что вода в бетонной смеси замерзает при более низких температурах. Благодаря взаимодействию с компонентами клинкера ускоряются процессы гидратации, таким образом, эти добавки работают как ускорители твердения и противоморозные компоненты.

Недостатки электролитов и солей:

- несовместимость хлористых соединений с арматурой;

- возможность появления высолов на бетоне;

- несовместимость с некоторыми видами портландцемента;

- несовместимость солей натрия и калия с заполнителями, содержащими потенциально-реакционноспособные породы (с содержанием растворимого кремнезема более 50 мг/л).

Комплексные добавки

Комплексные противоморозные добавки могут работать одновременно как противоморозный, водоредуцирующий, пластифицирующий компонент бетонной смеси.

Другие преимущества противоморозных добавок:

- разработаны и проверены в лабораториях, поэтому их дозировки от массы сухого цемента точные, а эффект — предсказуемый;

- совместимы с арматурой и разными видами портландцемента;

- не провоцируют появление высолов;

- позволяют проводить бетонные работы даже в морозы (при –20–30 °С);

- обеспечивают высокую прочность и водостойкость бетона;

- экономичны;

- позволяют обойтись без дорогостоящего оборудования и затрат электроэнергии на прогревающие мероприятия.

Важно!

Противоморозные добавки используются не только в холодном, но и в теплом бетоне.

Морозостойкость различных марок бетона

В соответствии с новыми стандартами бетон классифицируется по прочности не на марки, а на классы.

Класс бетона по прочности зависит от используемой марки цемента, от количества и вида заполнителей и от условия твердения.

Поскольку при неблагоприятных условиях твердения (к каким относятся и низкие температуры) прочность бетона снижается, допустимо при невозможности обеспечить оптимальные условия использовать цемент более высоких марок.

В то же время применение противоморозных пластифицирующих добавок позволяет, наоборот, снижать марку цемента и уменьшать его количество в смеси без ущерба для прочности.

Марки бетона по морозостойкости

По способности замерзать и оттаивать с сохранением свойств бетоны классифицируются на марки по морозостойкости, которые обозначаются буквой F и числовым показателем от 25 до 1000.

В суровых условиях климата большинства регионов России подходящая для бетонирования погода держится 1–2 месяца в году. Невозможно себе представить прерывание бетонных работ на 10–11 месяцев. Кроме того, в условиях слабых грунтов заливка фундамента возможна только зимой.

Чтобы не прерывать строительные работы и получать зимний бетон не менее прочный и качественный, чем летний, были разработаны специальные меры: сохранение тепла гидратации, прогрев бетона, применение различных противоморозных добавок.

Оптимальный результат дают специально разработанные комплексные пластифицирующие противоморозные добавки, позволяющие экономить электроэнергию, воду и цемент, работать даже в морозы и получать прочный и качественный бетон.

Источник: https://cemmix.ru/clauses/sekrety-zimnego-betonirovaniya